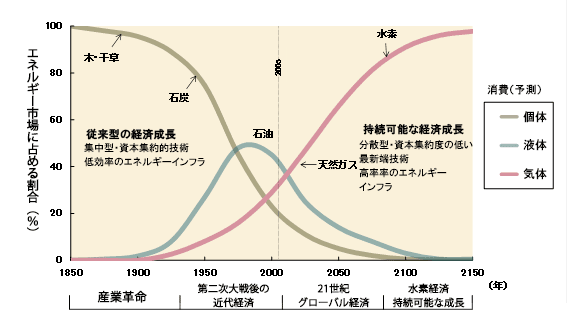

エネルギーと文明には密接な関係がある。19世紀から20世紀前半は、石炭(固体)がエネルギーの主役であり、蒸気機関が基幹技術として産業革命や工業化社会を支えてきた。20世紀中盤以降は石油(液体)がエネルギーの主役に躍り出て、内燃機関や電気動力が基幹技術として社会を支えてきた。そして、21世紀は気体エネルギー文明の時代になるといわれる。シェールガス革命でブレークしたした天然ガスが今世紀前半のエネルギーの主役であり、後半は水素が主役になるとの見方もある。内燃機関や電気動力に加えて、水素を燃料とする燃料電池が新たな基幹技術として加わることがポイントだ。

化石燃料の将来的な枯渇や地球環境問題の深刻化を背景に、水素は最も注目されている二次エネルギーである。水素源となる水は地球上に無尽蔵に存在し、酸素と反応することでエネルギーと水を生成する。すなわち「水から生まれて水に還るCO2フリーの究極の再生可能エネルギー」である。

水素には、多くの長所がある。例えば、1)利用時点でCO2やNOxを排出せずクリーンであること、2) 燃料電池(熱電併給)の活用によって高いエネルギー効率の達成が可能であること、3)褐炭などの未利用エネルギーや再生可能エネルギーなど多様な一次エネルギー源から製造可能であり、地政学的リスクが低いこと、4)燃料電池の特許件数世界第一位など、産業振興が見込めること、5)災害で電力供給に支障が出た場合でも、燃料電池自動車や燃料電池バスが非常用電源になること、など。

一方で、水素には、コスト・経済性、安全・安心に関する社会受容性、インフラ整備状況など、解決すべき課題も多く存在する。また、自然界から採取できる天然資源ではないため、製造、貯蔵・輸送、利用に至る水素エネルギーのサプライチェーンを構築することが必須である。本稿では、水素の利活用に関する最新の動向を踏まえつつ、水素社会の展望とその実現に向けた課題を2回に分けて解説する。第1回は、上流~中流~下流に至る水素のサプライチェーン整備の最新動向を紹介する。

化石燃料の将来的な枯渇や地球環境問題の深刻化を背景に、水素は最も注目されている二次エネルギーである。水素源となる水は地球上に無尽蔵に存在し、酸素と反応することでエネルギーと水を生成する。すなわち「水から生まれて水に還るCO2フリーの究極の再生可能エネルギー」である。

水素には、多くの長所がある。例えば、1)利用時点でCO2やNOxを排出せずクリーンであること、2) 燃料電池(熱電併給)の活用によって高いエネルギー効率の達成が可能であること、3)褐炭などの未利用エネルギーや再生可能エネルギーなど多様な一次エネルギー源から製造可能であり、地政学的リスクが低いこと、4)燃料電池の特許件数世界第一位など、産業振興が見込めること、5)災害で電力供給に支障が出た場合でも、燃料電池自動車や燃料電池バスが非常用電源になること、など。

一方で、水素には、コスト・経済性、安全・安心に関する社会受容性、インフラ整備状況など、解決すべき課題も多く存在する。また、自然界から採取できる天然資源ではないため、製造、貯蔵・輸送、利用に至る水素エネルギーのサプライチェーンを構築することが必須である。本稿では、水素の利活用に関する最新の動向を踏まえつつ、水素社会の展望とその実現に向けた課題を2回に分けて解説する。第1回は、上流~中流~下流に至る水素のサプライチェーン整備の最新動向を紹介する。

エネルギーの主役の変遷

出所:「The Age of Energy of Gases」 (The GHK Company 2007)より三菱総合研究所作成