バイオエコノミーの観点から、植物由来のカーボンニュートラルな素材「セルロースナノファイバー(Cellulose Nanofiber、以下CNF)」が注目されている。2019年に開催された東京モーターショーでは、環境省での4年間のプロジェクトの集大成として、CNFを最大限に活用したコンセプトカーが披露された。また、製品開発も着実に進展している。例えば、スポーツシューズのクッション、スピーカーの振動板、化粧品などはすでに世の中に出回っている。中でもスポーツシューズでは、55%の軽量化、20%の強度向上、12%の耐久性向上を実現した。持続可能な炭素循環型社会の構築に向けては、こうした製品開発を契機として、CNFのさらなる普及・拡大が求められている。

ここで、研究とビジネスでは検討の観点が大きく異なることを改めて強調したい。2019年12月には、2009年のノーベル化学賞受賞者Thomas Steitz氏が創業に参画していた米国のMelinta Therapeutics社が破産申請を行った。同社は、メシチリン耐性黄色ブドウ球菌(MRSA)や尿路などの細菌感染症治療薬を販売していたが、破産申請時の資産および負債はいずれも最大5億ドルであった。研究により優れた技術を開発したとしても、顧客ニーズを汲んだ製品でなければビジネスとして成立しないのである。こうした事例を踏まえても、研究とビジネスの間でより緊密な連携が求められることは言うまでもないだろう。

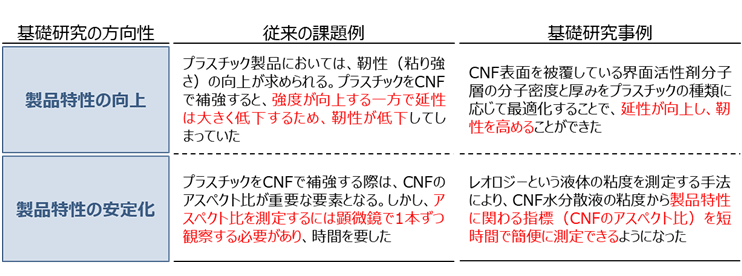

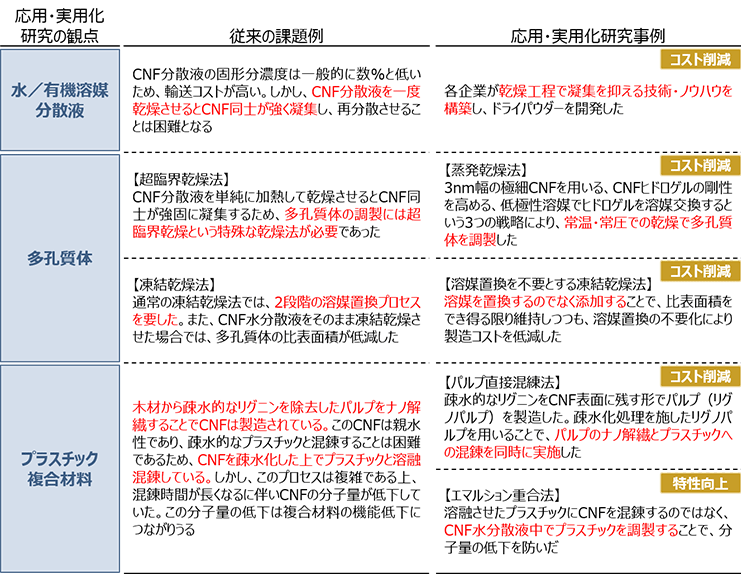

本稿は、セルロースナノファイバーを題材として新規事業を検討する際に端緒となる情報を提供することを目的として執筆した。CNFを活用した新規事業の創造ステップとして、本稿では「基礎研究」「応用・実用化研究」「製品開発」の3段階に分類した。2章では「基礎研究」、3章では「応用・実用化研究」に関する研究事例を取り上げている。これらの事例に関しては、あまたある事例の中でも注目度が高く、かつ製品開発と関連するものを厳選した。また紙面の許す限り、参考文献を詳しく掲載している。さらに4章では、自動車分野を一例として製品開発に係る今後の可能性を示している。

なお、CNFの特徴や既存の製品開発事例については前稿「セルロースナノファイバーを普及させるために求められること」 に詳しく記載している。未読の方はまずこちらを一読することをお勧めしたい。

ここで、研究とビジネスでは検討の観点が大きく異なることを改めて強調したい。2019年12月には、2009年のノーベル化学賞受賞者Thomas Steitz氏が創業に参画していた米国のMelinta Therapeutics社が破産申請を行った。同社は、メシチリン耐性黄色ブドウ球菌(MRSA)や尿路などの細菌感染症治療薬を販売していたが、破産申請時の資産および負債はいずれも最大5億ドルであった。研究により優れた技術を開発したとしても、顧客ニーズを汲んだ製品でなければビジネスとして成立しないのである。こうした事例を踏まえても、研究とビジネスの間でより緊密な連携が求められることは言うまでもないだろう。

本稿は、セルロースナノファイバーを題材として新規事業を検討する際に端緒となる情報を提供することを目的として執筆した。CNFを活用した新規事業の創造ステップとして、本稿では「基礎研究」「応用・実用化研究」「製品開発」の3段階に分類した。2章では「基礎研究」、3章では「応用・実用化研究」に関する研究事例を取り上げている。これらの事例に関しては、あまたある事例の中でも注目度が高く、かつ製品開発と関連するものを厳選した。また紙面の許す限り、参考文献を詳しく掲載している。さらに4章では、自動車分野を一例として製品開発に係る今後の可能性を示している。

なお、CNFの特徴や既存の製品開発事例については前稿「セルロースナノファイバーを普及させるために求められること」 に詳しく記載している。未読の方はまずこちらを一読することをお勧めしたい。